Des composants en alliages d’aluminure de titane pourraient réduire drastiquement le poids des avions

Pour la seule année 2016, l’aviation est à l’origine de 3,6 % des émissions de gaz à effet de serre de l’UE-28(s’ouvre dans une nouvelle fenêtre) et il est prévu que le nombre de vols augmente de 42 % entre 2017 et 2040(s’ouvre dans une nouvelle fenêtre). La réduction du poids des avions est un moyen important d’améliorer leur efficacité et de réduire leur impact sur l’environnement. Le projet MMTech(s’ouvre dans une nouvelle fenêtre), financé par l’UE, s’est fixé pour objectif de réduire les coûts et d’améliorer les performances des composants aérospatiaux légers à base d’aluminure de titane gamma (γ-TiAl) aux fins de promouvoir leur développement.

Mettre la barre très haut

Selon la coordinatrice adjointe du projet, la Dre Rosemary Gault: «Nos objectifs clés consistaient à réduire de 45 % les coûts et le temps nécessaires pour produire des composants γ-TiAl, réduire de 8 % les coûts d’entretien des composant aérospatiaux, allonger de 15 % de leur durée de vie, réduire de moitié leur poids et de 20 % la quantité de matières premières utilisées.» Les alliages en γ-TiAl sont plus légers et plus résistants à la corrosion que leurs homologues traditionnels en nickel et présentent de bonnes performances dans des conditions de température et de pression élevées. Toutefois, leur extrême fragilité à température ambiante a rendu leur fabrication difficile. MMTech entendait résoudre ce problème.

Surmonter les obstacles pour obtenir de multiples avantages

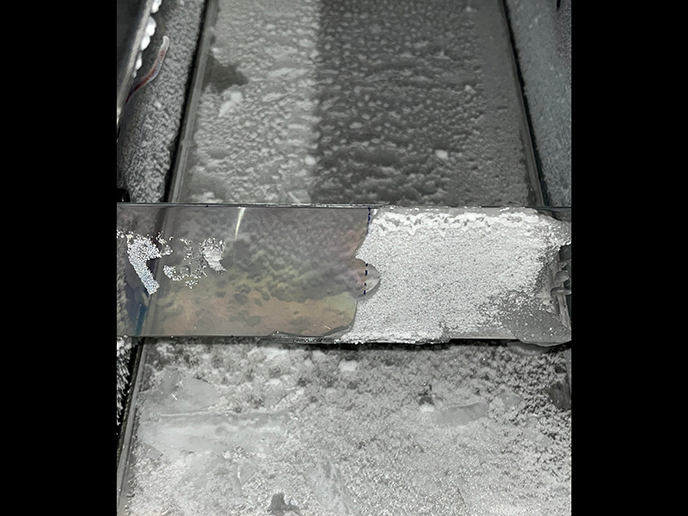

MMTech a mis au point des poudres innovantes à faible coût destinées à être utilisées dans les procédés de fabrication additive (FA). Cependant, bien qu’il ait été démontré que les poudres des broyeurs à boulets haute énergie (HEBM) bon marché fonctionnaient sur les machines à lit de poudre, utilisées dans le cadre du projet avec la machine à poudre soufflée, elles ont produit des pièces plus poreuses et plus sujettes aux fissures. «Nous avions identifié ces risques au début du projet et mis en place des plans d’atténuation efficaces. Quand l’une des technologies n’a pas donné les résultats attendus, les autres partenaires se sont tous mobilisés et ont mis en œuvre les efforts et les recherches supplémentaires nécessaires pour nous aider à atteindre nos objectifs», souligne la Dre Gault. MMTech a fait avancer la recherche en matière d’usinage en réalisant des travaux sur différentes machines FA et en les assortissant de modèles multi-échelles de la chaîne de processus. Cela a conduit à la mise au point d’une architecture de machine innovante, conçue pour déposer le nouveau matériau de manière fiable. Par ailleurs, les chercheurs ont amélioré les procédés en utilisant l’amortissement actif et passif pendant l’usinage et en développant des géométries d’outils de fraisage sur mesure ainsi que de meilleurs paramètres (vitesses et avances de coupe, revêtements des outils, stratégies de lubrification) pour l’usinage.

Obtenir des résultats

Ces technologies ont fait leurs preuves pour une pale standard destinée à l’aérospatiale, une bride d’échappement automobile et le rotor de turbine (utilisé pour diminuer la pression et le débit d’un fluide) d’un prolongateur d’autonomie électrique pour aéronefs. Dans les trois études de cas, γ-TiAl a permis de réduire le poids des composants d’environ 45 %, ce qui aura certainement un impact important sur la consommation de carburant. Boeing a ainsi souligné qu’une économie de carburant de 1 % sur un seul Boeing 737-800 réduirait la consommation annuelle totale de 100 tonnes, qui se traduirait par une diminution des émissions de CO2 de 318,7 tonnes(s’ouvre dans une nouvelle fenêtre), ainsi qu’une réduction significative des émissions d’autres agents polluants. La Dre Gault ajoute: «L’utilisation du titane gamma s’est avérée tout aussi importante puisqu’elle a permis de réduire le coût des pièces et le temps de production de la pale de respectivement 45 % et 10 %, et ceux des brides d’échappement automobiles découpées au laser d’environ 80 % et 64 % chacun. MMTech a démontré à nos partenaires la rentabilité de ces méthodes de fabrication des composants aéronautiques à partir de matériaux de pointe en réduisant leur poids de moitié et en réduisant les émissions de CO2.» C’est une bonne nouvelle pour l’industrie aéronautique et pour l’environnement.