La famille des composants synthétiques avancés compte un nouveau membre

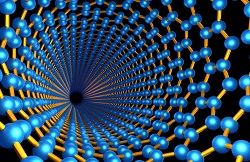

Des industries comme l'automobile et l'aérospatiale doivent améliorer les performances de la fabrication tout en respectant des contraintes environnementales rigoureuses. Pour répondre à des exigences de plus en plus poussées en matière d'ingénierie, l'utilisation des techniques traditionnelles est non seulement coûteuse, mais elle génère également des sous-produits indésirables et des déchets toxiques. Il faut donc des solutions innovantes. Le projet HIPPOCAMP (High-power Impulse Plasma Process Operations for the Creation of Advanced Metallic Parts) a justement développé un procédé de fabrication à rendement élevé, peu coûteux et fiable, qui respecte l'environnement. Il l'a fait en produisant des nanocomposites pour des produits réalisés en matériau métallique synthétique, en particulier des composants structurels destinés aux secteurs automobile, aérospatial, de la fabrication et des éoliennes. La création d'une nouvelle catégorie de nanocomposites à «rigidité dynamique élevée» L'un des principaux problèmes de la fabrication traditionnelle est dû aux vibrations produites par les machines-outils, les pales de turbine et d'autres composants industriels, qui peuvent entraîner une maintenance accrue, une moindre fiabilité, une durée de vie plus courte et, au final, des coûts plus élevés pour le producteur et le consommateur. L'une des innovations centrales du projet HIPPOCAMP a été la création d'un matériau nanocomposite à base de carbone qui combinait une rigidité élevée avec de très bonnes capacités d'amortissement, une caractéristique que l'équipe appelle «rigidité dynamique élevée». Le professeur Krisztian Kordas, membre de l'équipe du projet, expliquait les aspects innovants de ces travaux: «Le problème ultime tient à ce que peu de matériaux remplissent ces deux conditions, à savoir un facteur de perte et une rigidité statique élevés. Les structures métalliques sont rigides mais elles n'amortissent pas les vibrations. Les polymères se comportent de façon inverse. Dans notre approche, nous créons des matériaux constitués de composants relativement durs et rigides et qui présentent en même temps une microstructure synthétique multicouches qui favorise la dispersion des ondes mécaniques et améliore ainsi l'amortissement.» HIPPOCAMP a pu développer un procédé industriel évolutif en combinant des approches nouvelles. Tout d'abord, il a utilisé une nouvelle technologie additive par PECVD, une méthode de dépôt chimique en phase vapeur assisté par plasma utilisant de l'acétylène, de l'oxygène, de l'azote et de l'argon. Il a ainsi été possible de générer des couches épaisses de matériau à des vitesses de dépôt élevées. Ce procédé, qui n'utilise pas de gaz toxiques, n'a qu'un effet minimal sur l'environnement. Il a ensuite utilisé une technologie de pulvérisation à magnétron pulsé haute puissance (HIPIMS) à basse température (100 degrés) pour produire un plasma métal/gaz et un flux de matériau ionisé à partir d'une source métallique solide. En contrôlant la décharge et l'intensité du plasma métallique pulsé, HIPPOCAMP a pu fabriquer le composite nanostructuré désiré. Ce matériau a ensuite été intégré dans le procédé de fabrication et il s'est avéré que non seulement il était efficace pour l'amortissement des vibrations, mais qu'il améliorait également les performances sans aucun changement notable de taille ou de poids des composants. Utiliser des composants métalliques améliorés pour repousser les limites de la production HIPPOCAMP a réussi à synthétiser une nouvelle classe de nanocomposites caractérisés par une très bonne rigidité dynamique, et ce à des températures très variées (matériaux appelés HiDS). Leur intégration à des pièces métalliques a permis de créer des composants industriels (composants HiDS) ayant un rapport rigidité/poids élevé et des propriétés d'amortissement des vibrations, ainsi qu'une stabilité thermique élevée. Pour ce qui concerne leurs futures utilisations, le professeur Kordas affirme que «l'amortissement mécanique peut améliorer la productivité de nombreux processus industriels où l'amortissement des vibrations est un important facteur de limitation des performances. Par exemple, dans l'usinage mécanique comme l'alésage, le fraisage ou le tournage, où la vitesse de production d'une pièce est limitée par les vibrations mécaniques et la résonance. Cette technologie peut donc apporter des avantages économiques importants.» Plusieurs innovations d'HIPPOCAMP ont déjà été mises sur le marché. Ionautics commercialise un nouveau générateur de plasma et une nouvelle alimentation de polarisation développés par le projet, alors que Lantier fait de même avec un nouveau système de contrôle de lame de crêpage destiné à l'industrie du papier et de la pâte à papier.

Mots‑clés

HIPPOCAMP, amortissement des vibrations, industrie automobile, industrie aérospatiale, fabrication, nanocomposites, nanomatériaux, technologie additive, ingénierie des matériaux métalliques, composants métalliques