Introduzione di un nuovo membro della famiglia dei componenti avanzati e ingegnerizzati

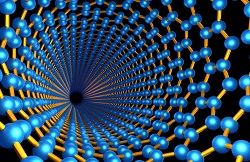

Settori, come quello automobilistico e aerospaziale, devono affrontare la sfida di migliorare le prestazioni di produzione e allo stesso tempo di soddisfare rigorosi obiettivi ambientali. L’utilizzo delle tecniche tradizionali per soddisfare le sempre più avanzate richieste di ingegneria non solo è molto costoso, ma genera anche sottoprodotti indesiderabili e rifiuti tossici, pertanto sono necessarie soluzioni innovative. Il progetto HIPPOCAMP (High-power Impulse Plasma Process Operations for the Creation of Advanced Metallic Parts) ha sviluppato appositamente un processo di fabbricazione ad alto rendimento, a basso costo, robusto e allo tempo stesso ecologico. Lo ha fatto attraverso la produzione di nanocompositi per i prodotti realizzati in materiale metallico ingegnerizzato, in particolare componenti strutturali per l’industria automobilistica, aerospaziale, manifatturiera e le applicazioni di turbine eoliche. Creazione di una nuova classe di nanocompositi “ad alta rigidità dinamica” Uno dei maggiori problemi della produzione convenzionale è la vibrazione intrinseca delle macchine utensili, delle pale delle turbine e di altri componenti industriali, che può portare a un aumento della manutenzione, a una minore affidabilità e durata e quindi, in ultima analisi, a un aumento dei costi per il produttore e il consumatore. Una delle innovazioni centrali del progetto HIPPOCAMP è stata la creazione di un materiale nanocomposito a base di carbonio che combina un’elevata rigidità ad alte capacità di smorzamento, una caratteristica che il team denota come “elevata rigidità dinamica”. Il prof. Krisztian Kordas, un membro del team del progetto, ha descritto gli aspetti innovativi del lavoro: “Il problema fondamentale è che sono disponibili pochi materiali che soddisfano entrambe le condizioni, ossia che abbiano sia un alto fattore di perdita che una rigidità statica. I metalli strutturali sono rigidi, ma non smorzano le vibrazioni. I polimeri si comportano al contrario. Nel nostro approccio, creiamo materiali in componenti relativamente duri e rigidi e che allo stesso tempo hanno una microstruttura ingegnerizzata a più strati che promuove la dispersione delle onde meccaniche, aumentando così lo smorzamento.” HIPPOCAMP è stato in grado di sviluppare un processo industriale scalabile combinando nuovi approcci. In primo luogo, è stata impiegata una nuova tecnologia additiva, la PECVD, un metodo di deposizione chimica da vapore assistita dal plasma che utilizza acetilene, ossigeno, azoto e argon. Questo metodo ha potuto generare spessi strati di materiale a un alto tasso di deposizione che, non usando gas tossici, ha determinato un impatto ambientale minimo. In secondo luogo, è stata sfruttata una tecnologia HIPIMS (High-Power Impulse Magnetron Sputtering) a bassa temperatura (100 °C), per produrre un plasma metallico/gassoso e il flusso di materiale ionizzato da una sorgente di metallo solido. Controllando la scarica di plasma metallico pulsato e l’intensità del flusso, HIPPOCAMP è stato in grado di fabbricare il composito nanostrutturato desiderato. Il materiale è stato poi incorporato nel processo di fabbricazione, dimostrandosi efficace non solo nello smorzamento delle vibrazioni, ma anche nel migliorare le prestazioni senza alcun cambiamento significativo delle dimensioni o della massa dei componenti. Spingere i limiti della produzione grazie a componenti metallici avanzati HIPPOCAMP ha sintetizzato con successo una nuova classe di nanocompositi caratterizzati dalle loro proprietà di elevata rigidità dinamica in un ampio intervallo di temperature (detti materiali HIDS). L’incorporamento di questi su parti metalliche ha permesso la creazione di componenti industriali (componenti HIDS) con elevato rapporto rigidità-peso combinato con proprietà di smorzamento delle vibrazioni e un’elevata stabilità termica. Pensando alle applicazioni future, il prof. Kordas afferma che “lo smorzamento meccanico può migliorare la produttività di molti processi industriali dove lo smorzamento delle vibrazioni è un importante fattore limitante delle prestazioni. Per esempio, nelle lavorazioni meccaniche come la foratura, la fresatura e la tornitura, in cui la velocità con cui viene prodotto un pezzo viene limitata dalle vibrazioni meccaniche e dalla risonanza. Offre quindi notevoli vantaggi economici.” Numerose innovazioni di HIPPOCAMP stanno già per essere immesse sul mercato. Ionautics sta commercializzando un nuovo generatore di plasma e un nuovo alimentatore di bias sviluppato dal progetto, mentre Lantier sta facendo lo stesso con un nuovo sistema di monitoraggio delle lame di crespatura destinato al settore della cellulosa e della carta.

Parole chiave

HIPPOCAMP, antivibrante, industria automobilistica, industria aerospaziale, fabbricazione, nanocompositi, nanomateriali, tecnologia additiva, materiale metallico ingegnerizzato, componenti metallici