Control en tiempo real de alimentos y medicamentos durante la fabricación

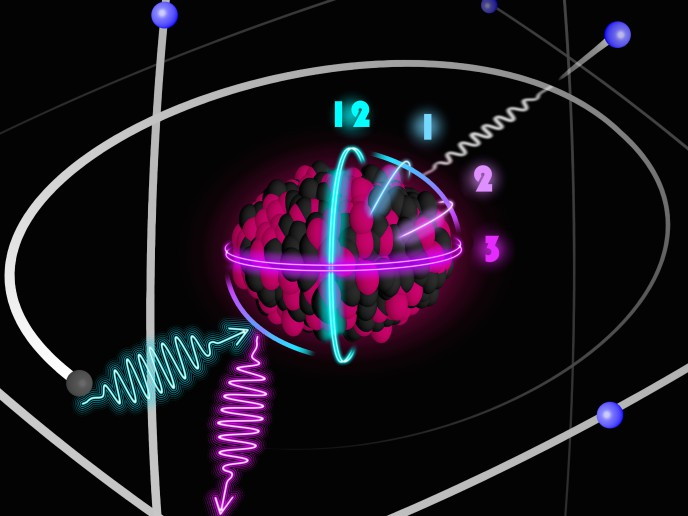

Los mejoras recientes en el análisis de espectroscopia del infrarrojo cercano, junto con los sensores en miniatura de bajo coste y aptos para el uso en el mercado, han allanado el camino para el control durante la fabricación. A pesar de los avances en la tecnología de detección, el potencial de la tecnología del infrarrojo cercano no se ha aprovechado plenamente. La falta de conocimientos especializados dificulta la reconfiguración de sistemas genéricos para diferentes entornos de producción. Llevar el laboratorio a la línea de fabricación La gran mayoría de los fabricantes de alimentos y medicamentos extraen muestras de productos de la línea de fabricación y las remiten para su análisis químico. Este proceso es costoso y requiere mucho tiempo para los fabricantes, ya que la información puede llegar demasiado tarde para prevenir pérdidas. «Un retraso en la acción —el control de calidad posterior al laboratorio— puede llevar al descarte de productos o, lo que es peor, a la comercialización de productos fuera de especificación», señala el doctor Timothy Kehoe, coordinador del proyecto. «Llevar los análisis de laboratorio a la línea de fabricación es un cambio de paradigma para los sectores alimentario y farmacéutico. El análisis de calidad del producto es más robusto cuando se realiza en tiempo real. La información crítica en tiempo real permite a los fabricantes controlar mejor el proceso de inspección y obtener la calidad deseada del producto», señala el doctor Kehoe. El proyecto financiado con fondos europeos VISUM(se abrirá en una nueva ventana) desarrolló un nuevo analizador basado en la espectroscopia que puede integrarse en la línea de fabricación. Esto permite la automatización del proceso de control de calidad en el que todas las unidades de producto se someten a un análisis no invasivo, lo que ahorra tiempo y costes a los fabricantes, a la vez que normaliza la calidad. Principio de funcionamiento El asequible analizador VISUM utiliza una fuente de luz halógena para iluminar la muestra. La muestra absorbe la luz en cantidades variables a frecuencias concretas correspondientes a las frecuencias vibratorias de los enlaces de las moléculas de la muestra. Dado que los enlaces de cada molécula son diferentes, el espectro de absorción infrarroja es específico para cada molécula. El registro de la absorbancia de la luz en función de la longitud de onda permite generar una huella espectral de absorción única para cada material e investigar la composición química. Esta técnica ha sido ampliamente utilizada en la industria como un método fuera de línea para la detección y el análisis. Además, la plataforma VISUM utiliza quimiometría compleja para tomar los espectros sin procesar medidos por el dispositivo y transformarlos en resultados significativos. Estos modelos están diseñados específicamente para el cliente mediante el uso de muestras conocidas o, de forma parecida, los dispositivos pueden funcionar sobre modelos proporcionados por el cliente. El dispositivo elimina asimismo la necesidad de calibración externa y, gracias a su patrón de calibración incorporado estable, evita la interrupción del proceso de medición, lo que permite mediciones continuas en línea. «Los analizadores basados en la espectroscopia infrarroja son, por lo general, muy estables y proporcionan lecturas precisas en el laboratorio. Con todo, el reto consiste en integrarlos en la línea de fabricación y garantizar que sean capaces de ofrecer mediciones fiables cuando operan en entornos de producción difíciles y dinámicos. Esto es lo que nos diferencia de la competencia en este campo», señala el doctor Kehoe. La base para la Industria 4.0 La clave para favorecer la adopción generalizada radica en integrar satisfactoriamente la espectroscopia infrarroja en las líneas de fabricación y proporcionar de manera eficiente los datos de proceso adquiridos a la industria en forma de conocimiento o inteligencia. «Concebimos el procesamiento como “basado en el conocimiento”, y esto está en consonancia con el paradigma de la Industria 4.0 que, en esencia, trata de llevar la inteligencia a la industria», concluye el doctor Kehoe.