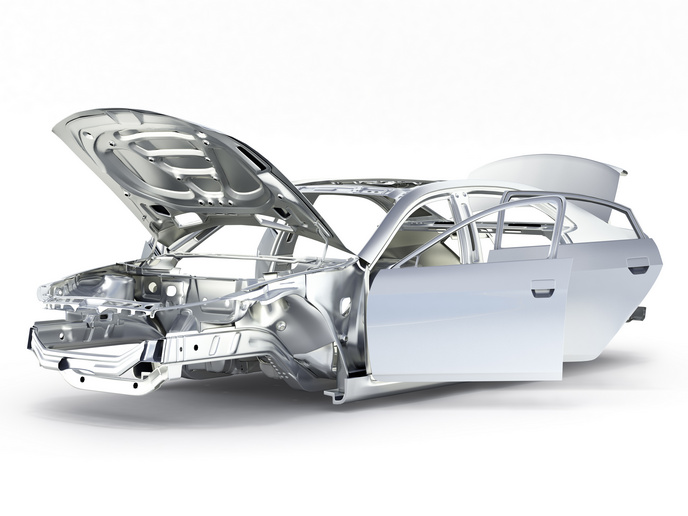

Des pièces automobiles plus légères grâce aux nanocomposites d’aluminium

Pour améliorer l’efficacité des véhicules et répondre à des réglementations plus strictes, l’industrie automobile doit réduire le poids des véhicules sans compromettre la résistance ou la sécurité. Les composants traditionnels en acier, bien que robustes, contribuent fortement à la masse globale du véhicule. Cela a conduit à des matériaux alternatifs tels que les composites d’aluminium, qui intègrent des renforts nanométriques pour obtenir des rapports poids/résistance, une stabilité thermique et une durabilité supérieurs.

Commercialiser les composites et les technologies de pointe

Le projet FLAMINGo(s’ouvre dans une nouvelle fenêtre), financé par l’UE, a ouvert la voie aux nanocomposites à matrice métallique d’aluminium (Al-MMnC), des matériaux avancés qui incorporent des nanoparticules de céramique comme le carbure de silicium (SiC) ou le carbure de titane (TiC) dans une base d’aluminium. «Ces composites offrent une résistance mécanique exceptionnelle tout en conservant un faible poids. L’objectif est d’aller au-delà des expériences de laboratoire et de rendre ces matériaux pratiques pour des applications dans le monde réel», note le coordinateur du projet, Alvise Bianchin. «Dès le départ, l’objectif n’était pas de créer un matériau parfait dans un environnement de laboratoire contrôlé, mais de fabriquer quelque chose qui puisse être produit de manière réaliste et intégré de manière homogène dans les processus de fabrication automobile existants», ajoute Alvise Bianchin. Pour ce faire, l’équipe s’est concentrée sur les technologies conventionnelles de mise en forme de l’aluminium, telles que le moulage en sable vert, le moulage sous basse pression, le moulage sous haute pression et le moulage par refroidissement direct, ainsi que l’extrusion: des méthodes éprouvées et rentables qui constituaient une plateforme idéale pour l’introduction des nouveaux matériaux.

Relever les défis de la distribution uniforme des nanoparticules

L’incorporation de nanoparticules telles que le SiC et le TiC dans la matrice d’aluminium a posé des défis, à savoir le développement de solutions innovantes pour garantir que ces particules soient dispersées de manière homogène, sans se déposer ni s’agglomérer. À cette fin, les chercheurs ont mis au point des méthodes de mélange spécialisées, en affinant la conception de la turbine(s’ouvre dans une nouvelle fenêtre) et en étudiant le comportement de l’écoulement pour obtenir une distribution homogène. La simulation a également joué un rôle essentiel. En modélisant la sédimentation des particules en fonction de leur taille, de leur densité et de la dynamique du flux de matière fondue, l’équipe est parvenue à prédire les délais critiques et à optimiser les paramètres de traitement. Les nanoparticules sont ainsi uniformément réparties dans la matrice. Une fois les matériaux développés, l’équipe s’est concentrée sur la conception des composants. Au lieu de simplement reproduire les pièces d’acier originales en aluminium, les chercheurs ont utilisé l’analyse par éléments finis et l’optimisation de la topologie pour les redessiner. L’objectif était d’adapter les composants pour tirer parti de la rigidité et de la résistance spécifiques élevées des Al-MMnC tout en veillant à ce qu’ils restent rentables et fabricables. En définitive, l’équipe a eu recours à des essais non destructifs, à la surveillance des contraintes et des déformations et à des essais en grandeur réelle, à la fois en laboratoire et sur des véhicules réels. Il s’agissait notamment de tomodensitométries pour détecter les défauts de moulage, ainsi que d’essais statiques et d’essais de charge sur route pour confirmer les performances mécaniques.

Transformer les composants en acier en alternatives légères

En utilisant un véhicule utilitaire électrique comme démonstrateur, FLAMINGo s’est concentré sur les composants clés qui bénéficieraient le plus d’un «allègement»: les rotules de direction, les supports supérieurs de l’amortisseur arrière et les profils du cadre arrière. Fabriquées à l’origine en acier, ces pièces ne pouvaient pas être simplement remplacées par des nanocomposites en aluminium. Au lieu de cela, les chercheurs les ont redessinées, en adaptant les processus de fabrication et en testant tous les aspects. Leurs efforts ont abouti à des composants structurellement sains et plus légers qui s’intègrent dans les méthodes de production existantes. «À l’échelle d’un véhicule complet, ces changements ont permis de réduire le poids de 2 à 3 %. Bien que cela puisse sembler modeste, l’application de cette approche à des composants similaires sur l’ensemble du véhicule pourrait permettre de réaliser une économie de poids de plus de 12 %. Au niveau des composants, nous avons constaté des réductions allant jusqu’à 45 %, ce qui est un résultat vraiment significatif», souligne Alvise Bianchin. Des évaluations approfondies de la nanosécurité n’ont pas montré de risque accru par rapport aux alliages d’aluminium conventionnels. «Les Al-MMnC libèrent des niveaux similaires de particules en suspension dans l’air pendant le soudage, le fraisage ou le recyclage. Cela garantit que l’utilisation de ces matériaux dans les applications automobiles ne pose aucun problème supplémentaire en matière de nanosécurité, ce qui renforce la confiance dans leur adoption», conclut Alvise Bianchin.