Leichtere Automobilteile dank Nanokompositen aus Aluminium

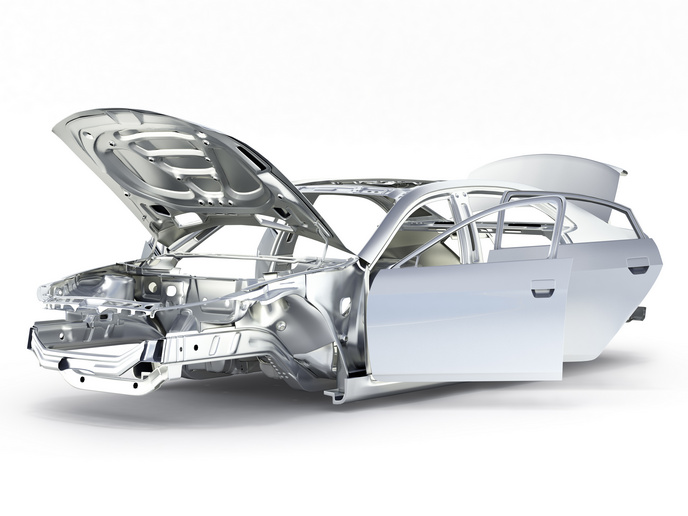

Die Automobilindustrie muss das Fahrzeuggewicht reduzieren, ohne dabei die Festigkeit oder Sicherheit zu beeinträchtigen, um die Effizienz von Fahrzeugen zu verbessern und strengere Vorschriften zu erfüllen. Herkömmliche Stahlkomponenten sind zwar robust, doch sie tragen erheblich zur Gesamtmasse des Fahrzeugs bei. Dies hat zu alternativen Werkstoffen wie Aluminium-Verbundwerkstoffen geführt, die Verstärkungen in Nanogröße enthalten und ein besseres Verhältnis von Festigkeit zu Gewicht, thermischer Stabilität und Langlebigkeit erreichen.

Kommerzialisierung fortschrittlicher Verbundwerkstoffe und Technologien

Das EU-finanzierte Projekt FLAMINGo(öffnet in neuem Fenster) leistete Pionierarbeit bei der Entwicklung von Aluminium-Metallmatrix-Nanokompositen (Al-MMnCs) – fortschrittlichen Materialien, die keramische Nanopartikel wie Siliziumkarbid (SiC) oder Titankarbid (TiC) in eine Aluminiumbasis einschließen. „Diese Verbundwerkstoffe bieten außergewöhnliche mechanische Festigkeit in Verbindung mit geringem Gewicht. Das Ziel ist es, über die Laborexperimente hinauszugehen und diese Materialien für reale Anwendungen nutzbar zu machen“, erklärt Projektkoordinator Alvise Bianchin. „Von Anfang an wollten wir nicht ein perfektes Material in einer kontrollierten Laborumgebung entwickeln, sondern etwas herstellen, das realistisch produziert und nahtlos in die bestehenden Herstellungsverfahren der Automobilindustrie integriert werden kann“, fügt Bianchin hinzu. Um dies zu erreichen, konzentrierte sich das Team auf konventionelle Umformtechnologien für Aluminium wie Grünsandguss, Niederdruckguss, Druckguss und Direktkokillenguss sowie Strangpressen – also bewährte, kosteneffiziente Verfahren, die eine ideale Plattform für die Einführung der neuen Werkstoffe boten.

Herausforderungen bei der gleichmäßigen Verteilung von Nanopartikeln angehen

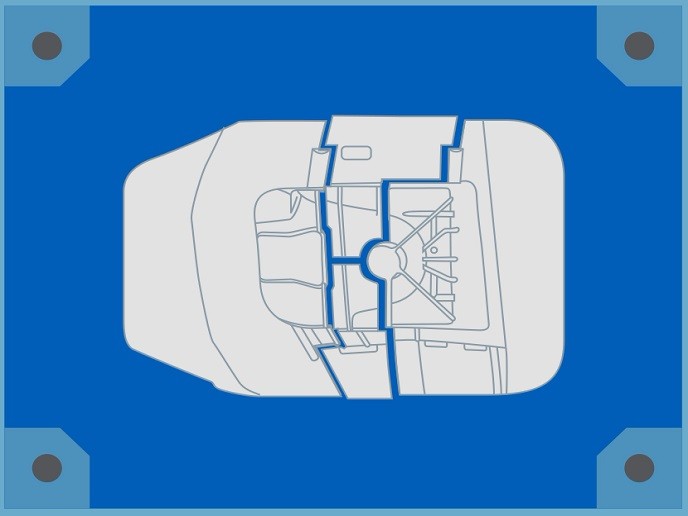

Die Einarbeitung von Nanopartikeln wie SiC und TiC in die Aluminiummatrix stellte eine Herausforderung dar – konkret die Entwicklung innovativer Lösungen, um sicherzustellen, dass diese Partikel gleichmäßig verteilt werden, ohne sich abzusetzen oder zu agglomerieren. Zu diesem Zweck entwickelten die Forscher spezielle Mischverfahren, verfeinerten die Impeller(öffnet in neuem Fenster) –Designs und untersuchten das Strömungsverhalten, um eine gleichmäßige Verteilung zu erreichen. Darüber hinaus spielte die Simulation eine entscheidende Rolle. Durch die Modellierung der Partikel-Sedimentation, basierend auf Größe, Dichte und Schmelzflussdynamik, gelang es dem Team, kritische Zeitrahmen vorherzusagen und die Verarbeitungsparameter zu optimieren, um sicherzustellen, dass die Nanopartikel gleichmäßig in der Matrix verteilt waren. Sobald die Materialien entwickelt waren, konzentrierte sich das Team auf das Komponenten-Design. Hierfür wurden die ursprünglichen Stahlteile nicht einfach in Aluminium nachgebaut, sondern mithilfe der Finite-Elemente-Analyse und der Topologieoptimierung neu gestaltet. Ziel war es, dass die Bauteile von der hohen spezifischen Steifigkeit und Festigkeit von Al-MMnC profitieren und gleichzeitig kostengünstig und herstellbar sind. Schließlich führte das Team zerstörungsfreie Prüfungen, Spannungs-Dehnungsmessungen und Tests in Originalgröße durch – sowohl im Labor als auch an realen Fahrzeugen. Dazu gehörten CT-Scans zum Aufspüren von Gussfehlern sowie statische Tests und Straßenbelastungstests, um die mechanische Leistung zu bestätigen.

Umwandlung von Stahlkomponenten in leichtere Alternativen

FLAMINGo verwendete ein elektrisches Nutzfahrzeug als Demonstrator und konzentrierte sich auf die Schlüsselkomponenten, die am meisten vom Leichtbau profitieren würden: die Achsschenkel, die oberen Halterungen der hinteren Dämpfer und die hinteren Rahmenprofile. Diese Teile, die ursprünglich aus Stahl gefertigt wurden, konnten nicht einfach durch Aluminium-Nanokomposite ersetzt werden. Stattdessen entwarfen die Forscher sie neu, passten die Herstellungsverfahren an und prüften jeden Aspekt. Ihre Bemühungen führten zu strukturell soliden, leichteren Bauteilen, die in bestehende Produktionsverfahren integriert werden konnten. „Diese Änderungen führten bei einem Gesamtfahrzeug zu einer Gewichtsreduzierung von 2-3 %. Das mag bescheiden erscheinen. Wenn man diesen Ansatz jedoch auf ähnliche Komponenten im gesamten Fahrzeug überträgt, könnten über 12 % Gewicht eingespart werden. Auf Komponentenebene konnten wir Einsparungen von bis zu 45 % erzielen – in der Tat eine bedeutende Leistung", betont Bianchin. Umfassende Bewertungen zur Nanosicherheit ergaben kein erhöhtes Risiko im Vergleich zu herkömmlichen Aluminiumlegierungen. „Al-MMnC setzt beim Schweißen, Fräsen oder Recycling ähnlich viele Partikel in der Luft frei. Das bedeutet, dass der Einsatz dieser Materialien in Automobilanwendungen keine zusätzlichen Bedenken hinsichtlich der Nanosicherheit aufwirft, was das Vertrauen in ihre Einführung stärkt“, so Bianchin abschließend.