Cómo las espumas de fibra podrían sustituir a los polímeros contaminantes en el deporte, la seguridad y la construcción

Las espumas plásticas están presentes en numerosos productos: cascos de bicicleta, envases, paneles de construcción e interiores de vehículos. Sin embargo, la mayoría están hechas con polímeros derivados de combustibles fósiles que no se degradan, no son reciclables y generan contaminación por microplásticos. En el proyecto BreadCell(se abrirá en una nueva ventana), financiado con fondos europeos, se desarrolló un proceso de espumación basado en fibras de celulosa procedentes de la producción de pasta de papel. Estos materiales renovables se transforman en compuestos espumados ligeros y biodegradables que igualan el rendimiento de las alternativas plásticas y ya están siendo probados en equipos deportivos y de seguridad.

De suspensiones líquidas de fibras a equipos de seguridad funcionales

El equipo de BreadCell desarrolló un método innovador para transformar suspensiones húmedas ricas en fibras de celulosa y xilano en espumas porosas y estructuradas. Estas espumas se moldearon en demostradores, entre ellos un monopatín, un casco y una tabla de bodyboard, mostrando su potencial en aplicaciones reales. Durante las pruebas con cascos, destacó una propiedad clave: la capacidad de la espuma para reducir la aceleración rotacional en impactos en la cabeza, un factor de riesgo importante en lesiones cerebrales. Se comprobó que las espumas de fibras de BreadCell absorben y dispersan eficazmente este momento angular. A nivel de ingeniería, uno de los principales retos fue entender el comportamiento de las espumas durante el secado y el curado. «Las mayores sorpresas en ingeniería han sido descubrir lo poco explorado que está el terreno para analizar cómo se desarrolla la porosidad al transformar las espumas húmedas en secas», explica Tiina Nypelö, coordinadora de BreadCell.

Ajuste de la estructura porosa para mejorar resistencia y estabilidad

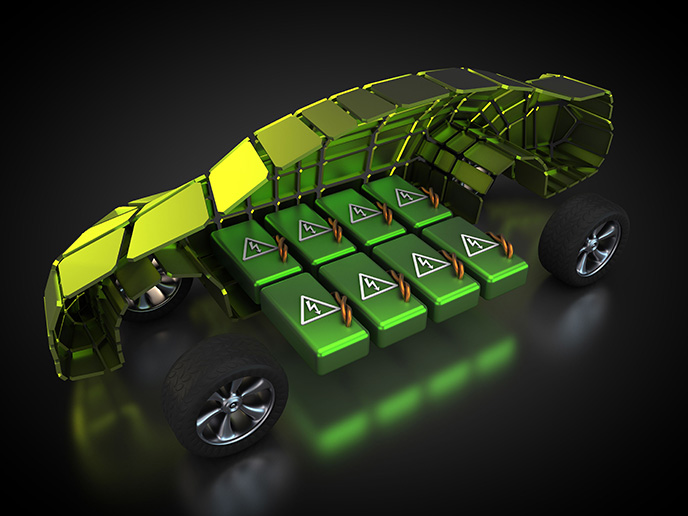

Para comprender mejor el comportamiento mecánico de las espumas, el equipo utilizó imágenes de microtomografía computerizada para estudiar la evolución de la red interna de poros. Las imágenes tridimensionales obtenidas revelaron la existencia de marcados gradientes de densidad que afectan directamente a la resistencia a la compresión, sobre todo en productos y materiales básicos para la seguridad, como cascos o interiores de vehículos. Las pruebas demostraron que las variaciones de densidad dentro de la espuma reducen su rigidez aparente. Para abordar este escollo, se desarrolló una técnica de metamodelización que combina los datos de microtomografía computerizada con resultados de tensión-deformación. Florian Feist, socio del proyecto, comenta: «Los métodos de ensayo actuales subestiman el verdadero potencial mecánico de la espuma en más de un 50 %». En aplicaciones de construcción, paneles tipo sándwich semihíbridos —compuestos por núcleos de espuma y capas exteriores de papel kraft— mostraron una mejora significativa en resistencia a la compresión, flexión y cizalladura. Las pruebas mecánicas confirmaron que estas estructuras multicapa superan en rendimiento a la espuma por sí sola, con una mayor rigidez y durabilidad.

Diseño orientado a la seguridad, la escalabilidad y la sostenibilidad

Los materiales desarrollados en BreadCell no solo son eficaces, sino también seguros y escalables. El equipo validó la no toxicidad de todos los componentes y demostró que las espumas son biodegradables y reciclables, de forma similar al papel, siguiendo los protocolos de la CEPI(se abrirá en una nueva ventana). El proyecto se centró en materias primas ya disponibles a gran escala. «Los principales componentes de nuestras espumas están disponibles industrialmente a gran escala, lo que supone una gran ventaja», comenta Tiina Nypelö. Las fibras de celulosa no son subproductos, sino el producto principal de las fábricas de pasta de papel, con más de 160 millones de toneladas anuales. El xilano también está presente en la mayoría de las pastas químicas, sobre todos en las utilizadas en la producción de papel. Esta amplia disponibilidad, junto con los principios de diseño seguro y el cumplimiento de criterios ambientales, posiciona a BreadCell como una alternativa escalable a las espumas sintéticas, con aplicaciones en el envasado, la movilidad, el deporte y el entorno construido.