Transformación ecoeficiente del silicio para una economía circular

La electricidad renovable está llamada a convertirse en la piedra angular del futuro sistema energético europeo, sostenible y neutro para el clima. A su vez, el avance tecnológico ha aumentado la demanda de microelectrónica. En consecuencia, el mercado de la energía fotovoltaica y las obleas de semiconductores ha crecido exponencialmente. Esos productos de alto valor dependen de la transformación del silicio metálico —una materia prima fundamental— en células solares o chips que utilizamos en artículos cotidianos como los teléfonos inteligentes.

Problemas en la producción

«Para fabricar silicio de gran pureza, hay que empezar con cuarzo», explica Martin Bellmann, coordinador del proyecto ICARUS(se abrirá en una nueva ventana) de SINTEF(se abrirá en una nueva ventana) (Noruega). «Se extrae, pero luego hay que procesarlo, lo cual consume mucha energía y genera dióxido de carbono». Así se producen cristales o lingotes de silicio, que luego se cortan en finas obleas para fabricar células solares o microchips. «Este proceso es un poco como serrar madera, y genera muchos residuos», afirma Bellmann. «Se pierde alrededor del 35 % del silicio». Además, el cultivo de cristales requiere temperaturas extremadamente altas, así como recipientes de fusión hechos de cuarzo de gran pureza. A continuación, se desechan tras su uso. Otra fuente de residuos es el grafito utilizado en los hornos. Además, el silicio se importa sobre todo de Asia, lo que plantea problemas de costes y de seguridad de la cadena de suministro.

Refinado y transformación del silicio industrial

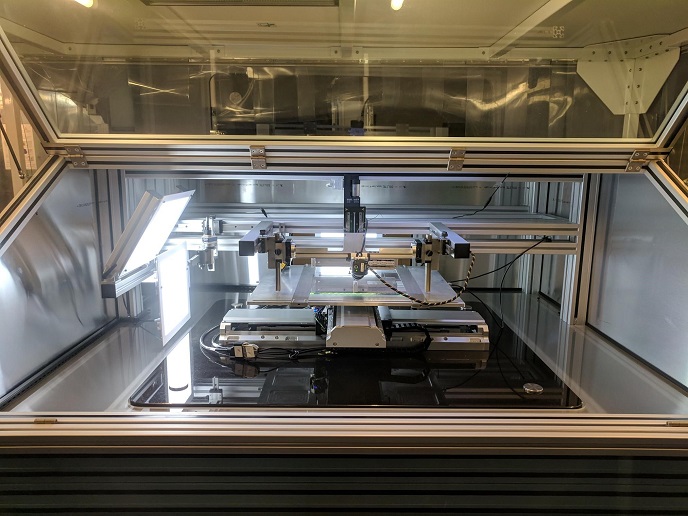

El proyecto ICARUS, financiado con fondos europeos, reconoció una oportunidad clave para abordar el problema de las importaciones, junto con los retos relacionados con los residuos y las emisiones. Para lograrlo, se propuso diseñar procesos capaces de refinar y transformar los flujos de residuos industriales de silicio, grafito y sílice en productos acabados de alto valor. «Nuestro objetivo era encontrar soluciones capaces de recuperar el 95 % de las materias primas de alto valor de la fabricación de lingotes y obleas de silicio», explica Bellmann. «Ello podría desbloquear importantes volúmenes de materias primas para otras aplicaciones industriales de alta gama». El proyecto pudo demostrar tres pilotos industriales innovadores que recuperaron con éxito silicio, sílice y grafito. «Empezamos recogiendo los residuos en origen», añade Bellmann. «El polvo de silicio suele estar húmedo, por lo que debe secarse y someterse a un tratamiento previo. También hay que eliminar las impurezas para conseguir la calidad necesaria para la reutilización». Otro proyecto piloto se centró en convertir estas materias primas en productos industriales de pleno valor, para diferentes aplicaciones de gama alta. Se trata de una amplia gama de productos, desde células fotovoltaicas hasta baterías de iones de litio. Los residuos de silicio también se transformaron en hidrógeno y vidrio de agua (también conocido como «silicato de sodio»), un compuesto utilizado como agente cementante y aglutinante en la industria de la construcción.

Garantizar un suministro fiable de silicio

El equipo del proyecto actualmente presenta los resultados a la industria, no solo en Europa, sino en todo el mundo. Una posible vía que se está estudiando es la venta de licencias para seguir desarrollando y desarrollando la tecnología mediante asociaciones. «Nuestros resultados podrían ayudar a impulsar la industria fotovoltaica europea, al proporcionar una fuente nacional de materia prima», afirma Bellmann. «La tecnología que desarrollamos podría apoyar esa reactivación». La industria de semiconductores también necesita suministros fiables de silicio, con niveles de pureza incluso superiores a los de las células fotovoltaicas. También en este caso, los conceptos y la tecnología desarrollados por ICARUS podrían contribuir a impulsar la competitividad europea en este ámbito.