Dostosowywanie procesów wytwarzania przyrostowego z metalu pod kątem elementów wysokiej jakości

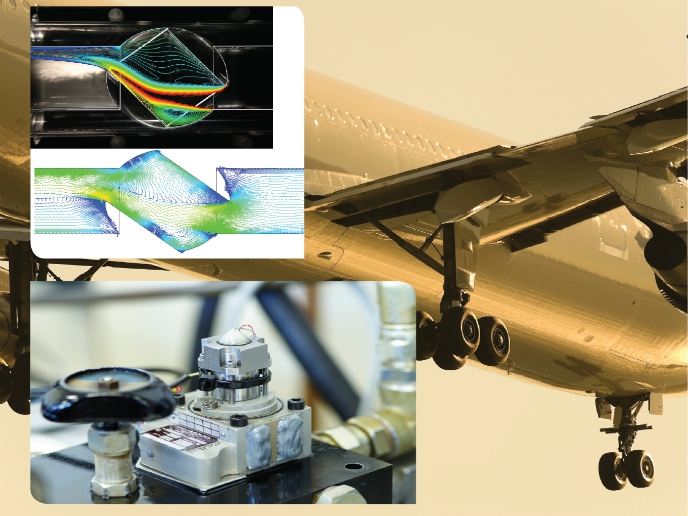

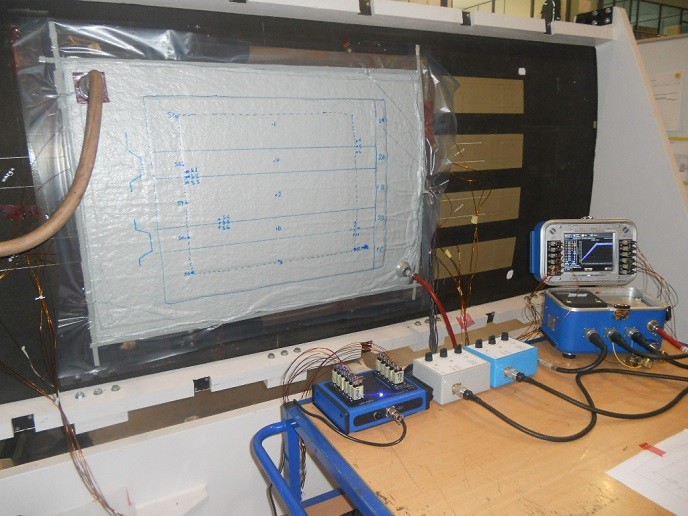

Stosowanie tradycyjnych procesów produkcyjnych do obróbki złożonych elementów, na przykład z odlewów, może skutkować wykorzystaniem zaledwie 10% pierwotnego materiału w końcowym elemencie. Wytwarzanie przyrostowe (AM) polegające na „rośnięciu” elementów do wymaganego kształtu końcowego jest znacznie wydajniejsze. Finansowany ze środków UE projekt AMAZE powstał specjalnie w celu zastosowania tego podejścia. Projekt umożliwił obniżenie kosztów produkcji nawet o 50%, ograniczenie odpadów materiału do marginalnej ilości oraz zmniejszenie wymaganej powierzchni o połowę przez połączenie dwóch procesów w ramach jednej maszyny (połączenia wytwarzania przyrostowego oraz obróbki części do naprawy turbin gazowych). Ponadto opracowano ulepszone materiały do wytwarzania przyrostowego, które dzięki wyższej wydajności mogą być używane w bardziej wymagających zastosowaniach; przykładowo wysokotemperaturowe materiały ogniotrwałe, których nigdy wcześniej nie stosowano w procesach wytwarzania przyrostowego, a ich przetwarzanie przy użyciu tradycyjnych metod produkcyjnych sprawiało duże trudności. Zapewnienie wydajności i jakości Kluczowym aspektem dla powodzenia projektu AMAZE było lepsze zrozumienie roli jakości surowca (proszku i drutu) na ogólną integralność elementów produkowanych z zastosowaniem procesu wytwarzania przyrostowego. Projekt umożliwił opracowanie nowych specyfikacji materiałów do wytwarzania przyrostowego oraz wygenerowanie protokołów badań. Opracowano również ulepszone metody przechowywania, obsługi i recyklingu materiałów do wytwarzania przyrostowego. „Przeprowadzono również próby mające na celu zrozumienie wpływu parametrów przetwarzania na mikrostrukturę, powstające defekty oraz naprężenie szczątkowe. Informacje te pomogą opracować maszyny do wytwarzania przyrostowego, materiały i modele procesu nowej generacji” – dodaje koordynator projektu, prof. David Wimpenny. Projekt AMAZE umożliwił również znaczne zwiększenie wydajności procesów wytwarzania przyrostowego – w niektórych przypadkach uzyskano nawet dziesięciokrotny wzrost szybkości produkcji. Osiągnięto to dzięki zastosowaniu wielu różnych technik, takich jak użycie wielu laserów do przetwarzania o wyższej mocy oraz najnowszych strategii budowania, gdzie tylko powierzchnia elementu jest formowana w maszynie do wytwarzania przyrostowego, a pozostały materiał jest spiekany w piecach do prasowania izostatycznego na gorąco (HIP, Hot Isostatic Pressing). Jakość samych elementów została poprawiona przez zoptymalizowanie parametrów procesu i ścisłe monitorowanie najważniejszych zmiennych procesu. Zwiększono również dokładność wymiarową, na przykład zespół uzyskał trzykrotnie wyższą dokładność w procesach spiekania złoża proszku o dużej prędkości osadzania. Jak wyjaśnia koordynator projektu, prof. Wimpenny: „Jednym z kluczowych problemów w projekcie AMAZE było opracowanie skutecznej metody oceny integralności złożonych elementów wytwarzanych przyrostowo. Rozwiązanie opracowane w ramach projektu polegało na zastosowaniu metod komputerowej tomografii rentgenowskiej, które pierwotnie wykorzystywano do skanowania ciała ludzkiego w celu diagnostyki medycznej”. Dzięki temu zwiększono zaufanie sektora przemysłowego dotyczące szeregu elementów wysokiej jakości. Znacząca poprawa wydajności i spójności przetwarzania metali metodą przyrostową oraz wyraźne korzyści dla przemysłu przyspieszą wdrożenie tej nowej metody produkcji w całej Europie. Jak podsumowuje prof. Wimpenny: „Przyniesie to liczne korzyści dla ludzkości. Na przykład lepsze świadczenia medyczne dzięki dostępności trwalszych, lepiej dostosowanych implantów medycznych, bardziej niezawodna komunikacja globalna dzięki lekkim satelitom o niższym koszcie wprowadzenia na orbitę lub generowanie nieograniczonej ilości energii elektrycznej przez wdrożenie technologii syntezy jądrowej”. Od czasu zakończenia projektu AMAZE użytkownicy końcowi, w tym grupa Thales Alenia, firma Bombardier Aerospace Belfast oraz laboratorium Culham Centre for Fusion Energy i Europejska Agencja Kosmiczna poddają stałej ocenie długoterminowe działanie części pokazowych projektu pod kątem przyszłych zastosowań. Spuścizną projektu jest również wkład w ustalenie nowych standardów, w tym procesu badań porównawczych opartego na „zestawie” artefaktów testowych, mających na celu ocenę: dokładności geometrycznej, wykończenia powierzchni, rozdzielczości, gęstości, mikrostruktury i wydajności.