Nowy serwomechanizm zapewnia większą wydajność samolotowych układów hydraulicznych

Elektrohydrauliczne serwomechanizmy służą do sterowania dopływem paliwa do silnika, sterowania hamulcami i układem kierowniczym oraz głównymi powierzchniami sterowymi (sterami wysokości i kierunku oraz lotkami). Te kluczowe podzespoły kontrolują każdy ruch samolotu i w typowym samolocie jest ich około 40. Najczęściej kontrolują one przepływ płynu hydraulicznego z pomp wysokociśnieniowych do cylindrów hydraulicznych, zapewniając precyzyjne pozycjonowanie tłoka w każdym cylindrze. Z kolei każdy tłok jest połączony z powierzchnią sterową lub na przykład z układami kierowniczymi lub hamulcowymi. W serwomechanizmie, który jest elementem precyzyjnym, drgania miniaturowego silnika elektrycznego są wzmacniane hydraulicznie, aby przesunąć suwak, który z kolei otwiera lub zamyka porty (otwory) służące do sterowania przepływem hydraulicznym. Drgania silnika elektrycznego powodują jego przemieszczanie się o mniej niż 100 mikronów (to tyle, ile wynosi grubość ludzkiego włosa) i mają decydujący wpływ na ruch samolotu, którego masa może wynosić kilkaset ton. W przypadku serwomechanizmów koszty produkcji są niezwykle wysokie, ze względu na dużą liczbę części, wąskie tolerancje i ręczne procesy składania wymagane w przypadku obecnych konstrukcji. Te ręczne zadania produkcyjne mogą powodować różnice między serwomechanizmami i potencjalnie stwarzać problemy związane z niezawodnością i bezpieczeństwem, nie wspominając o wytwarzaniu odpadów produkcyjnych (złomu). Co więcej, obecne konstrukcje narażone są na występowanie wycieków z nieszczelności, co prowadzi do znacznego ubytku mocy.

Innowacyjne podejście

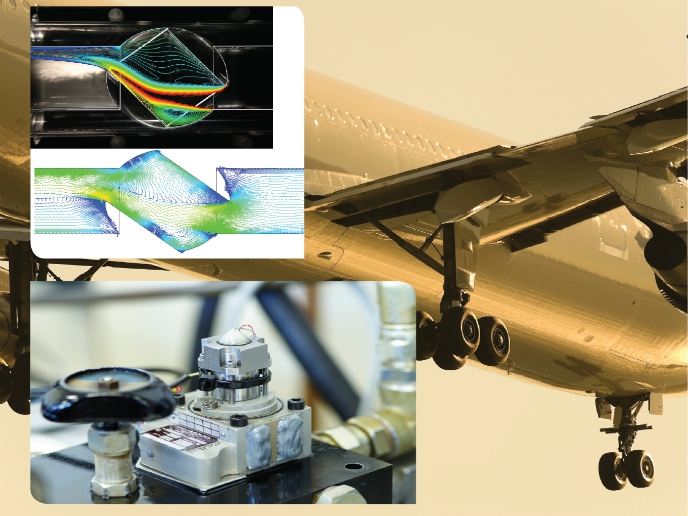

Naukowcy finansowanego ze środków UE projektu DNSVCFA(odnośnik otworzy się w nowym oknie) wprowadzili radykalne zmiany w technologii, dzięki którym możliwa stanie się produkcja bardziej wydajnych i niezawodnych serwomechanizmów, które przy okazji będą też tańsze. W zaproponowanym rozwiązaniu zastosowano piezoelektryki. Piezoelektryczne materiały ceramiczne zmieniają kształt pod wpływem pola elektrycznego, co pozwala wyeliminować złożone miniaturowe silniki elektryczne. „Wprowadziliśmy również innowacyjną »podwójną klapę«, co oznacza, że w większości przypadków utrata mocy przez serwomechanizm na skutek nieszczelności może zostać zredukowana niemal do zera”, mówi Andrew Plummer, koordynator projektu i dyrektor Centre for Power Transmission and Motion Control na Uniwersytecie w Bath. Badania naukowców, w tym przewidywania przepływu płynu, zostały zweryfikowane dzięki symulacji wykorzystującej obliczeniową dynamikę płynów, a to umożliwiło zbudowanie prototypu do testowania i walidacji koncepcji.

Istotne korzyści

Badania zostały podjęte przy wsparciu programu „Maria Skłodowska-Curie”, a badacz Paolo Tamburrano poznawał proces produkcji serwomechanizmów w trakcie delegacji u dużego producenta serwomechanizmów. „To doświadczenie było niezwykle wartościowe i pomogło mi lepiej zrozumieć praktyczne aspekty projektowania i produkcji serwomechanizmów oraz wnieść tę wiedzę do projektu”, mówi. Efektem końcowym jest nowa konstrukcja, która działa tak samo, jak konwencjonalny serwomechanizm, ale jest mniej skomplikowana i złożona z mniejszej liczby części. „Wykazaliśmy również poprawę wydajności. Jest ona w dużej mierze zależna od cyklu pracy, ale spodziewamy się, że system sterowania samolotem z nowymi serwomechanizmami będzie zużywał o połowę mniej mocy hydraulicznej. Kolejnym etapem jest ilościowe określenie korzyści dotyczących produkcji. Mamy wielką nadzieję, że będą one znaczące”, podsumowuje Plummer.